发布时间:2024-07-23 来源:半导体行业观察

尽管所有人的目光都集中在尖端的硅节点上,但许多成熟节点仍然享有强劲的制造需求。

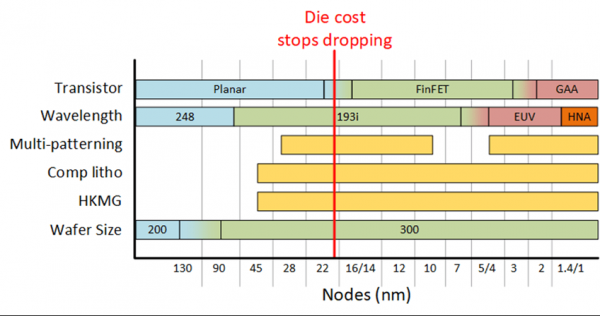

后续节点在 20nm 左右停止降低芯片成本。“在 finFET 工艺时代,每一代技术向前发展所必需的深奥工艺要求都增加了显著的成本和复杂性,”Synopsys 解决方案集团逻辑库 IP 首席产品经理 Andrew Appleby 解释道。“这在每个节点之间创造了强大的过渡点。”

从那时起,任何芯片尺寸的缩小都会被更昂贵的加工工艺所抵消,而这些成本急剧上升。掩模组更昂贵,而先进节点通常需要更多层,因此需要更多掩模组。

大多数代工厂和集成设备制造商 (IDM) 在旧节点上都有强劲的业务。Tignis 营销副总裁 David Park 表示:“除了英特尔或内存制造商之外,选择你的 IDM,许多 IDM 仍在 130nm 及以上节点上生产。某些部件没有必要在较小的节点上生产。”

先进节点的客户也较少,因为没有多少公司能负担得起。联华电子公司企业营销副总裁 Michael Cy Wang 表示:“3nm 节点只有 2 到 3 个客户。7nm节点可能有 5 到 10 个客户。但到了 22 或 28nm 节点,客户数量就多达数十个,甚至更多。”

目标设计决定了哪些公司可以转向先进节点,哪些不能。“工艺节点的选择取决于应用,有些应用在不久的将来不会转向需要极紫外 (EUV) 技术的节点,”Synopsys 解决方案事业部 NVM IP 产品管理高级总监 Krishna Balachandran 表示。“这是因为大量模拟电路无法从缩放中获益,而且不需要以较低的功率运行或提高性能。成熟节点的晶圆价格要低一个数量级,成熟节点的设计和掩模成本要低几个数量级。”

颠覆是常态

降低每个节点的成本曾经很容易。“从历史上看,即使是 1µm 之前的工艺节点,甚至 28nm 节点,每个晶圆的制造工艺成本也总是增加约 25% 到 30%”,Synopsys 硅技术组应用工程高级架构师 Kevin Lucas 表示。“但是,每个晶圆的芯片数量增加了约 50%,因此每个芯片的制造成本每个节点下降了约 20% 到 25%。”公司甚至可以利用几乎不需要工程工作的光学微缩。这是摩尔定律盛行的经典微缩时代。

当时,新节点可能涉及一些新的工艺元素,与前一个节点相比,这会增加一些成本。但随着每片晶圆上的芯片数量增加,每片芯片的净成本下降了。这种情况在 20nm 工艺节点左右发生了变化。新节点带来了更高的性能和/或更低的功耗,但成本降低的停止意味着转向最新节点不再是自动的。“将设计移植到更新或更小的工艺节点可能没有增加的市场价值,”Park 指出。

关于每个节点上发生的事情的讨论有些模糊。节点名称令人困惑,各公司并不总是就给定节点的“纳米”级别达成一致。此外,分配给节点的数字不再像以前那样反映实际栅极长度。诸如使用高 k 金属栅极之类的变化改变了比较的基本点,使较大的特征表现得像较小的一样。节点命名使用数字,好像其中一些重大中断从未发生过,如今这些名称除了作为节点的标签外,实际上没有任何意义。此外,不同的晶圆厂在不同的节点上进行一些工艺更改,例如finFET实施。

新节点的成本增加来自多个方面。可能会有额外的步骤(尤其是光刻技术)、新材料,而且几乎总会有新设备。“领先的晶圆厂将产生溢价,因为他们必须收回巨额的资本支出和研发成本,”王说。“当然,他们需要在下游销售时证明溢价的合理性。”

旧工艺的一个好处是能够使用旧设备。“许多公司仍在使用 20 多年前的设备制造零件,”Park 指出。“工厂和设备早已折旧,因此他们实际上是在用生产的每块芯片印钱。”

追踪节点

硅工艺已从微米级发展到纳米级。但重大工艺变革发生在这一历史的最后阶段。一些最大的变化包括:

在 130nm 和 90nm 之间,晶圆尺寸从 200 毫米(8 英寸)增加到了 300 毫米(12 英寸)。300 毫米晶圆比 200 毫米晶圆更贵,但你可以将成本分摊到更多芯片上,从而降低净芯片成本。

在 45nm 左右,特征足够小,因此需要计算光刻来推动光清晰地打印特征。

大约在同一时间,带有金属栅极的高 k 电介质开始投入使用,防止栅极氧化物厚度变得太薄。

对于 30nm 的 NAND 闪存和 20nm 的数字逻辑,由于 EUV 光刻 (13.5nm) 尚未准备好投入生产,因此必须使用 193nm 浸没式技术进行多重图案化。双重图案化 (以及后来的四重图案化) 大大增加了制造成本,但这是打印较小特征的唯一方法。

在 22nm 节点,finFET 首次被采用。在 14nm 节点,finFET 成为主流。

EUV 从 7nm 开始,在 5nm 时就是必需的。

在 5nm 左右,开始使用 EUV 进行多重图案化。

14 埃 (Å) 节点可能首先开始使用高数值孔径 (High NA) EUV。

图1:硅处理工艺的变化。更大的晶圆、高 k 金属栅极、计算光刻和多重图案化增加了处理成本,但它们对于性能、功率和(最初)成本而言是必需的。但在 20nm 左右,芯片成本开始增加。极紫外 (EUV) 及其高数值孔径 (NA) 版本更加昂贵,全栅 (GAA) 晶体管也是如此。

经济形势的变化导致行业出现某种分裂。一些公司和产品追求在任何时候都能提供最高性能(或更低功耗)的工艺,而他们的产品定价可以支撑每个节点的更高成本。英特尔、三星和 NVIDIA 等公司就处于这种令人羡慕的地位。其他公司必须坚持使用较旧的节点,因为他们无法获得相同的价格。有些芯片的售价为 20 到 30 美分。

这使得某些工艺节点(例如 10 或 7nm)的设计启动可能会减少,因为它们不再是最快的。但对于许多正在制造的普通芯片而言,它们仍然过于昂贵。这意味着许多设计将堆积在较旧的节点上,而不是向前发展。与此同时,性能最高的芯片将遵循它们能达到的最快节点,为高性能的过时节点留下空洞。

连续节点的生产成本更高,设计成本也更高。“当设计公司决定工艺节点时,他们不仅需要考虑晶圆和掩模的成本,还需要考虑设计成本及其对上市时间的影响,”Synopsys EDA 集团产品管理负责人 Al Blais 表示。“包括双重图案化的工艺节点需要额外的设计和 IP 复杂性。FinFET 设计有额外的设计限制,EUV 也是如此。高 NA EUV 绝对会有新的要求。”

UMC 的 Wang 对此表示同意。“目前,在 5 纳米或 7 纳米工艺上,一套掩模板的成本可能在 300 万到 500 万美元之间,”他说。“但如果将整个项目期间的所有设计工程和 IP 成本加起来,设计成本很容易达到数千万美元。”

不同节点,不同应用

制造尖端芯片的公司通常将需求增长归因于依赖 CPU、GPU 或专用神经处理芯片的 AI 应用的增长。较少出现在头条新闻中的应用包括智能手机应用处理器、高性能计算 (HPC) 和云端服务器芯片。

当下一代技术投入使用时,制造这些产品的节点是最脆弱的。“领先应用的关键客户已经准备好转向下一个前沿节点,然后晶圆厂就会出现产能空缺,尤其是在产量很高的情况下,”王先生说。

但更多的芯片是建立在较旧的节点上的。例如,电动汽车对电源管理 IC (PMIC) 的需求不断增加。“PMIC 通常使用 180nm 或 130nm 等成熟节点,但采用 BCD 工艺(双极、CMOS、D-MOS),”Balachandran 说。“PMIC 变得越来越智能,除了模拟电路外,还整合了越来越多的数字逻辑。因此,设计正在转向 90nm、55nm 和 40nm BCD 工艺节点。”

与此同时,传感器则更落后于 180 和 150nm 节点。“对于需要耐高压的汽车应用,它们与其他模拟电路集成在 BCD 工艺上——同样主要采用 180nm 或 130nm,”Balachandran 说。“先进的智能传感器集成了微控制器,正在向 65nm 或 40nm 转移,但这是这些应用的最新技术。顶级 CMOS 图像传感器采用 22nm 低功耗工艺,正在向 12nm finFET 工艺转移。”

工艺节点通常针对特定应用和用例。“用于物联网系统的芯片代表了目标工艺节点的一些分歧,”Balachandran 说。“出于成本原因,它们大多停留在 40 和 22nm 这样的节点。”但随着人工智能走向边缘,更多设备将具备一些推理能力,而执行该功能的芯片将需要比其他数字逻辑更高的性能,因此它们正在转向 6nm,Balachandran 表示。

模拟和混合信号芯片也趋于落后。联华电子的 Wang 指出:“如果应用中混合了模拟和数字电路,那么我们认为 55nm 是最佳选择。纯模拟趋于停留在 8 英寸先进节点——通常是 180 和 150nm。”

这些旧节点也不是一成不变的。一些晶圆厂试图通过改进来吸引新设计,从而为旧工艺注入新的活力。“随着节点从前沿技术中落下帷幕,代工厂积极采用计划来更新其中期技术产品,”Synopsys 的 Appleby 表示。“这可能包括引入特定的晶体管设备来提高性能或最大限度地减少泄漏,缩小工艺以改善成本和工具利用率,增加特定的射频功能或高电压以实现混合信号系统,或增加汽车级认证。”

小芯片技术的出现也影响了这些选择。理论上,人们不再需要将某些功能迁移到更先进的节点,只需将所有功能放在一个芯片上即可。相反,只有真正需要先进节点功能的部分才能移动到那里,从而最大限度地减少昂贵节点的芯片尺寸。其余部分可以作为单独的小芯片集成在封装内。

然而,这种封装目前成本高昂。“使用最适合每种芯片类型的工艺节点和技术来构建小芯片很容易,”Wang 表示。“如果经济条件允许,客户肯定会考虑转向小芯片。但目前的小芯片解决方案仍然面临各种产量和成本挑战,而且对于许多应用来说还不具成本效益。”因此,尽管小芯片可以节省芯片成本,但先进封装成本必须降低才能实现净成本节约。

保持生产线正常运转

尽管一些晶圆厂和代工厂专注于突破极限,但其他晶圆厂(如联华电子)则专注于传统的主力工艺节点。该公司将 22/28 纳米视为其主要节点。“这是平面技术的最后一代,”Wang 观察道。“转向 finFET 会大大增加制造成本。”

与此同时,一些节点可能会逐渐消失。“代工厂很少采用 10nm 节点,因为性能与成本不符,”Wang 指出。剩下的问题是,现在 5、3、2nm 及以下节点已经面世,有多少新设计将以 7nm 为目标。例如,不需要 finFET 技术的器件将保留在 14 或 12nm 之前的节点上。EUV 是下一个重大技术突破,它将过滤掉更多的设计。与 10nm 不同,7nm 和 5nm 可能会继续存在,仅仅是因为现有的生产。但三年后,当这些生产单元被新节点的生产单元取代时,是否会有足够的新设计来保持该生产线的满负荷运转?如果 finFET 的主要障碍是成本,那么似乎将改为实施持续的工艺改进。

结论

鉴于工艺迁移障碍的大小,与旧节点相比,12nm 和 2nm 节点之间的设计启动可能会减少。例如,行业可能会看到“扫雪机效应”,设计在 28nm 时堆积如山,并抵制进一步跳跃的诱惑,以换取令人信服的好处。

Appleby 说:“处于尖锐过渡点的技术,比如上一代平面节点,能够保证较长的寿命,因为它们为许多不需要下一个节点的产品类别提供了最佳的功能集。”

与此同时,使用成熟技术的公司仍然表现良好。“Microchip 是一家仍然成功利用旧节点的公司的例子,”Park 观察到。“去年,他们从两家 8 英寸和一家 6 英寸晶圆厂出货了超过 80 亿产品,工艺节点从 0.13μm 到 1μm。而且他们 32 年来每个季度都盈利。他们只是众多在旧节点上盈利的半导体公司之一。”